Alumíniumötvözet-gyártó mű Inotán

Milyen lépések előzték meg az új inotai gyártómű megvalósítását?

– 2014 elején az Inotal Zrt., a Martin Metals Kft. és egy magánbefektető által szervezett konzorcium megvásárolta Ausztriában az Alumelt GmbH ötvözetgyártó cég berendezéseit. A gyártósor alapegységei között található két darab Alumonte gyártmányú billenthető forgódobos olvasztókemence, a hozzá tartozó adagológépekkel és vezérléssel, két darab Stotek gyártmányú billenthető automatizált ötvöző-öntő kemence, egy darab Gautschi gyártmányú víz-levegő hűtéses öntőlánc, rakásoló robottal. A vásárló Alumelt Engineering Kft. – a konzorcium által létrehozott projektcég – Inotára, a volt kohócsarnokba telepítette a berendezést. Ennek során rekonstrukciós munkálatokra, átalakításokra, valamint a termékpaletta bővítését szolgáló fejlesztésekre is sor került. A berendezések 2015. áprilisi próbaüzemi indítását az Inotal Zrt. végezte. Az öntészeti piacon már korábban fémkereskedőként megismert Martin Metals Kft. fokozatosan átvette a gyártósor üzemeltetését, és a gyártott termékeket Alumelt márkajelzéssel ellátva értékesíti hazai és külföldi öntödéknek.

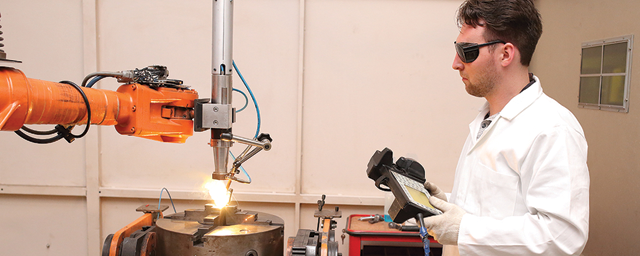

Az öntőkemencék és az öntőlánc

Az öntőkemencék és az öntőláncMi volt a beruházás piaci koncepciója?

– Az átolvasztóüzem telepítése idején a magyar piacon két ötvözetgyártó (az ajkai és a mocsai) kiesésével, valamint a tatabányai ötvözetgyártó részleges kapacitású üzeme miatt jelentős mértékű termeléscsökkenés következett be, a kieső kapacitásokat a magyar formaöntödék importból fedezték. Ugyanakkor jelentős mennyiségű alumíniumhulladék újrahasznosítása export útján volt lehetséges. A beruházók sajátos adottságaikat, vagyis az alumíniumhulladék kezelésében szerzett tapasztalataikat figyelembe véve alakították ki koncepciójukat, amely szerint olyan öntészeti ötvözetek előállítását tervezték, amelyek kényesebb összetételi igényeket is kielégítenek. Tudvalevő, hogy a kényesebb ötvözeteket a mennyiségi szemléletű gyártók nem szívesen gyártják hulladékból.

Milyen másodnyersanyagokból történik a gyártás?

– Az ötvözetgyártó művünk tevékenységének középpontjában a hulladékok előválogatása, a megfelelő betét-összeállítás, a precíz ötvözőanyag-felhasználás áll úgy, hogy az üzem kizárólag hulladékokból állít elő ötvözeteket. A hulladékok formájuk szerint a következők: salakok, forgácsok, fóliák, italosdobozok, öntvény- és deformálható hulladékok, darált anyagok, lemez, profil, rúd, cső, kompozit (fém-, műanyag-, festék-, olajtartalmú stb.) anyagok. Az öntészeti ötvözetek termékpalettája rendkívül széles, a részletekről a Martin Metals honlapján tájékozódhatnak.

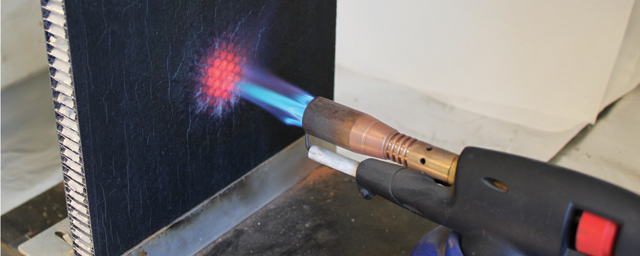

Hogyan zajlik a nyersanyagok adagolása és maga az olvasztás?

– A forgódobos, egyenként 9 tonnáig adagolható olvasztókemencékbe a betét összeállítása a meglévő hulladékokból indul ki, a kívánt összetétel szerinti hulladékbetét összeállításából. A fő szempont, hogy a hulladékok megolvasztása a lehető legkisebb anyagveszteséggel, a kívánthoz legközelebb álló kémiai összetétellel valósuljon meg. A kemencék kialakítása és vezérlési rendszere lehetővé teszi szennyezett és kompozit anyagok olvasztását is. A hulladék szennyezőanyag-tartalma lehet illó anyagokká alakuló (nedvesség, emulzió, olaj, festék stb.) szennyezés, amely páraként távozik vagy elégethető. Az olvasztási technológia a betétanyagok jellemzőitől függ. Az adagolandó védősó mennyisége, minősége, a felfűtési és olvasztási diagramok, a kemence forgási sebességének megválasztása, az égővezérlés paramétereinek beállítása, a betét olvadási folyamatának vezérlése, a csapolás és a salakkezelés levezénylése csak részben technologizálható. Az olvasztási folyamat több szakaszból: szárításból, felfűtésből, fogyasztásból és magából az olvasztásból áll.

Az olvasztókemencék

Az olvasztókemencékMilyen folyamatok következnek ezután?

– A kemencék csapolását a paláston, a hátsó fenékfalhoz közeleső csapolónyíláson keresztül végzik. A folyékony fém a kiépített csatornákon keresztül az öntőkemencékbe jut további feldolgozásra. Itt valósul meg a végleges kémiai összetétel beállítása, a kemencék fenekén elhelyezett hat habkövön keresztül, majd nitrogén befúvásával keverik a folyékony fémet, valamint gáztalanítanak, és eltávolítják a szilárd finom szennyezéseket. A végleges betétből vett minták alapján állítják ki a minőségi tanúsítványokat. A kemencéből való csapolás kerámiaszűrőkön keresztül történik az öntőláncra. Ez a folyamata a 6-7 kilós öntészeti tömbök gyártásának. Az öntés – az erre kialakított öntőálláson keresztül – történhet 400 vagy 700 kilogrammos kokillákba is. Arra is van lehetőség, hogy a kiöntés üstökbe történjen, ha a fémet folyékony állapotban értékesítik.

A termék: öntészeti ötvözettömbök

A termék: öntészeti ötvözettömbökMilyen eredményeket tudtak felmutatni az elmúlt két évben?

– Az olvasztómű termékei e nagyon rövid időszak alatt eljutottak és elfogadottá váltak a magyar alumínium formaöntödéknél, ahova a tervezett kapacitás mintegy 60 százalékát kívánjuk értékesíteni. Csaknem valamennyi nagyobb magyar alumínium formaöntöde mellett cseh, német, osztrák, szlovén, horvát, szerb és román vevőkhöz szállított eddig a forgalmazó Martin Metals Kft. Több hazai és külföldi cég auditálta a Martin Metals Kft. minőségbiztosítási rendszereit (ISO 9001 és 14001), termelését és termékeit. Az olvasztómű jelenlegi – a névleges kapacitását meghaladó – termelési szintje (a felhasznált alapanyagoktól függően) eléri az évi 15 ezer tonnát. A vásárolt, hulladékokból megvalósuló termelés és értékesítés mellett az üzemeltetők folyamatosan tárgyalnak a vevőkkel létesíthető zártkörű (closed loop) hulladék-újrahasznosítási konstrukciókról is. Az inotai üzem is bizonyítja, hogy a magyar alumíniumipar képes volt a megújulásra. 45 embernek biztosítunk megélhetést, és öregbítjük a magyar alumíniumkohászat hírnevét.•