Kerámiachipet fejlesztenek Csillebércen

Mire vállalkoznak a PowerizeD projekt résztvevői?

– Európa egyik fontos kutatási programjáról van szó, amelynek célja az energiatakarékos chipgyártás innovációs stratégiájának megerősítése a kontinensünkön. A mi feladatunk a chipen található kerámiahordozók kifejlesztése. Ez az egész programnak egy apró, de nagyon fontos része, mert a kerámiák nélkül nem működnek a chipek.

Mire jók általában a kerámiák?

– Extrém körülmények között számos hasznos tulajdonságot mutatnak, illetve az energiahatékonyság terén is kedvezőek a paramétereik. A szilícium-karbid kerámiákat például széles körben használják csapágyakban és tömítésekben, mivel nagy a kopásállóságuk vizes közegben. Német partnereinkkel (Fraunhofer IKTS, EagleBurgmann) kopásálló, korróziónak és a sós víznek ellenálló kerámiát fejlesztettünk, amelyet tengerjáró hajók hajócsavarjainál, nagynyomású szivattyúk tömítőgyűrű-anyagának használnak. Az elektromos kapcsolók élettartamát szintén hihetetlen módon megnövelik a kerámiák – elsősorban az ívkisüléseknek állnak ellent. Noha a kerámiák előállítása drága, de megéri az alkalmazásuk, mert az eszközök hosszabb élettartamának köszönhetően visszahozzák az árukat. A szilícium-nitrid, alumínium-oxid, alumínium-nitrid kerámiák szigetelnek, és adalékanyagokkal elektromosan vezető kerámiát készíthetünk. Ezt a lehetőséget használtuk ki a svéd Gripen repülőgépek kipufogórendszerénél.

Ott mi volt a feladat?

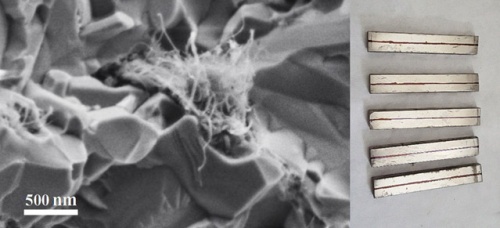

– A repülőgép minden eleme láthatatlan volt a radarok számára, kivéve a kipufogórendszert. Ott olyan magas hőmérséklet volt; 1200 Celsius-fokra is felhevülhet az a rész, hogy kellett egy különleges burkolat, amelynek jóvoltából a kipufogót sem látja a radar. Háromszázalékos tömegarányban szén nanocsövet adagoltunk a kerámiába, amivel elértük, hogy az eredetileg szigetelő anyag jobb elektromos és hővezető lett. Ráadásul ez a nanocsöves kerámia elnyelte a radarhullámokat. Ezt a fejlesztést használják a legújabb Gripen repülőgépeknél. Erre az eredményre több ipari partner is felfigyelt. A munkánkat élvonalbeli eszközök segítik, például a gyorsszinterelővel (SPS) akár öt perc alatt kisebb kerámiatömböket tudunk készíteni. A korábbi berendezéssel három-öt óra alatt szinterelődött be a tömbi kerámiánk. Az új módszer a költségeket jelentősen csökkentette.

Szén nanocső háló a szilícium-nitridben, elektromosan vezető és radarelnyelő kerámia

Szén nanocső háló a szilícium-nitridben, elektromosan vezető és radarelnyelő kerámiaA szén nanocső mellett milyen egyéb adalékanyagok javíthatják a kerámiák tulajdonságait?

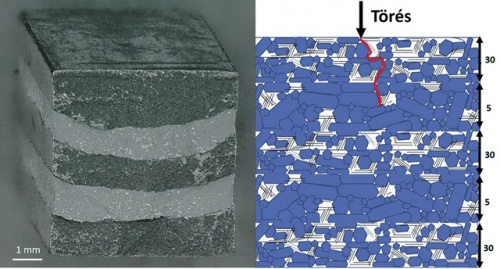

– Napjaink egyik slágeranyaga a grafén. Hozzáadása a szilícium-nitrid alapporhoz azért ígéretes, mert ez a módosítás megerősíti a mikrostruktúrát, kémiailag passziválja a felületet, valamint csökkenti a súrlódást és a kopást. A GRACE M-ERA.Net projekt keretében szilícium-nitrid/grafén nanokompozitokat állítottunk elő és teszteltünk vizes körülmények között, hogy felmérjük műszaki alkalmazásokban való használhatóságukat. Mi a grafént grafitból állítjuk elő úgy, hogy a grafitport megőröljük. A kapott, három-négy grafénrétegből álló grafént elektromos kapcsolók élettartamának növelésére lehet alkalmazni. Izgalmas felismerés: ha a kerámiához néhány százalékos arányban adagolunk grafént, vezetőképessé válik. Az általunk kidolgozott módszer nagy előnye, hogy a graféntartalom függvényében réteges kerámiát lehet előállítani a porózustól a tömörig. Ezt a fejlesztést 2018 és 2022 között a CERANEA Flag-Era (Graphene Flagship) projekt keretében valósítottuk meg, majd a képbe került az alumínium-nitrid és az alumínium-oxid.

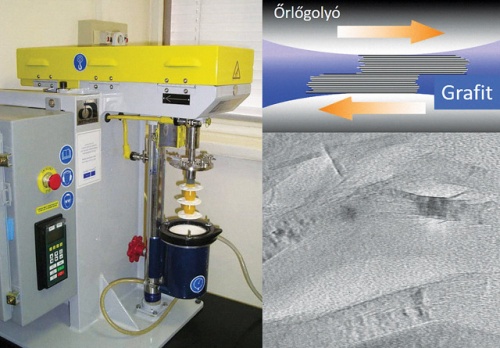

Attritor őrlés, olcsó technológia néhány rétegű grafén előállítására grafitporból

Attritor őrlés, olcsó technológia néhány rétegű grafén előállítására grafitporbólEzek az anyagok miért izgalmasak?

– Az alumínium-oxid olcsó, a másik drága, ugyanakkor az ipar számára az utóbbinak sokkal jobbak a tulajdonságai. Az elektromos eszközök, autók agyában található chip hordozója alumínium-oxidból, alumínium-nitridből vagy más esetekben szilícium-nitridből, szilícium-karbidból készül. Ha mi találunk egy olcsó technológiájú, sorozatgyártásba vihető megoldást az alumínium-nitrid kiváltására, az egyértelmű piaci sikert jelentene. Ennek apropóján kerültünk kapcsolatba a PowerizeD projekttel, amelynek a legfontosabb célja, hogy Európában megteremtsük a chipgyártás alapjait. Ezt az innovatív programot az Európai Unió finanszírozza. A koronavírus-járvány idején ugyanis egyértelműen kiderült, hogy kontinensünk vállalhatatlan mértékben kiszolgáltatott a távol-keleti gyártóknak.

Mit akarnak elérni?

– A PowerizeD projekt célja a digitalizált és intelligens teljesítményelektronika áttörést jelentő technológiáinak fejlesztése, amelyek lehetővé teszik a fenntartható és rugalmas energiatermelést, -átvitelt és -alkalmazásokat. A projekt arra összpontosít, hogy javítsa az energiatermelés és -továbbítás módját a digitalizált és intelligens elektronikus energia felhasználásán keresztül, ami nagyban hozzájárul az európai társadalom dekarbonizációjához és éghajlatunk védelméhez. Ebben a munkában mi kerámiahordozókat fejlesztünk. Előírás, hogy egy chip szerkezetének tíz évig stabilnak kell lennie, ami nagy kihívás, hiszen mechanikai hatások mellett az öregedésnek, korróziónak is ellent kell állnia. Erre a korszerű kerámiák jelentenek megoldást, ebben az esetben a szilícium-nitrid, a szilícium-karbid és az alumínium-oxid egyaránt szóba jöhet.

Szinterelt, többrétegű szilícium-nitrid/grafén kerámia

Szinterelt, többrétegű szilícium-nitrid/grafén kerámiaHol tartanak most?

– Először felmértük, hogy jelenleg milyen módszereket, alapanyagokat használnak, hogy tudjuk, minél kell jobbat fejlesztenünk. A munkánk nehézségét mutatja, hogy 500 mikrométernél nem vastagabb kerámiát kell előállítani, aminek a keménysége eléri a 20 gigapascalt, illetve kiváló hővezető képességű. Az ipari gyártásra alkalmas kerámiával (termékkel) 2025 végére kell elkészülni. Ez nagy feladat számunkra, akkor is, ha eddig főként alapkutatással foglalkoztunk, de előfordult már termékfejlesztés is a munkánkban. A kísérletek időigényesek, de reménykeltők. Olyan technológiát kell laboratóriumi méretekben kidolgozni, ami ipari körülmények között százszázalékosan biztosítja a kívánt minőséget. Magyarország és az Európai Unió célja egyértelmű: 2026-ra függetlenek legyünk a távol-keleti chipgyártóktól.•

A PowerizeD projektet a Kulcsfontosságú Digitális Technológiák Közös Vállalkozás (KDT JU), az Európai Unió Horizon 101096387 támogatási megállapodás és a magyar NKFIH 2022-1.2.8-KDT-2022-00001 keretprogramja támogatja.