3D fémnyomtatás: szabadon szárnyalhat a tervezők fantáziája

A világ piacvezető vasúti szerelvény- és haszongépjárműfékrendszer-gyártója még 2018-ban, az elsők között, Budapesten indította el a 3D fémnyomtatás bevezetésének tesztelését. Az elmúlt két évben magyar mérnökök a technológia validációján dolgoztak, miközben már azt is elemezték, hogy a nyomtatás milyen hatással lesz a termékfejlesztésre, és hogy milyen alkatrészek újratervezését teszi lehetővé az új technológia.

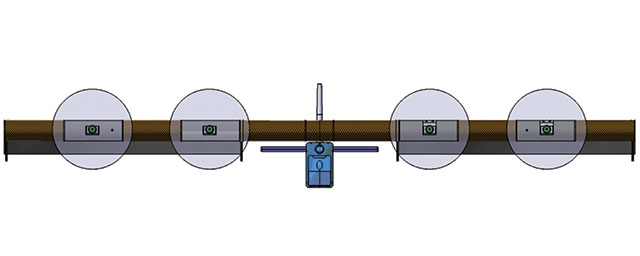

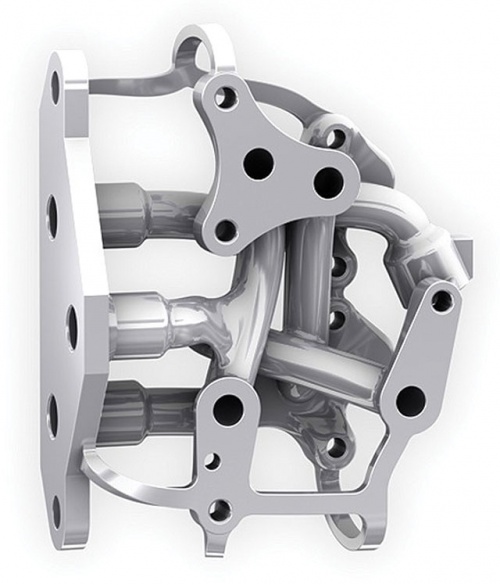

Alakadó technológiával előállított, szabadalmi eljárás alatt álló fékvezérlő panel.

Alakadó technológiával előállított, szabadalmi eljárás alatt álló fékvezérlő panel.Megvizsgálták például, hogy a technológia alkalmazható-e a vasúti homokoló rendszerek vezérlőpaneljeinek áttervezésére és gyártására. Feladatukat nehezítette, hogy a vasúti járművek alrendszereinek követelményei egyértelműen meghatározottak, a járműépítők elvárják a maximális rugalmasságot a rendszerek integrációjánál, a piacra jutás idejének csökkentését, és természetesen a beépített tömegek és költségek minimalizálását.

Tervezői szabadság

Az új eljárás előnye éppen az, hogy jóval kisebb az alapanyag- és szerszámigénye, valamint az energiafelhasználása is, mint az öntésnek és a forgácsolásnak. Mindezek mellett a technológia nagyobb tervezői szabadságot enged meg, így olyan geometriai alakzatok legyártására is esélyt teremt, amelyek a jelenlegi módszerekkel nem volnának lehetségesek.

Az alakadó technológia – más néven 3D nyomtatás – elsősorban abban különbözik a hagyományos öntési és forgácsolási eljárásoktól, hogy rétegről rétegre építi fel a gyártásra szánt alkatrészt. Előnye, hogy a tervezőszoftverből egyenesen a gyártóeszközbe kerülhet a tárgy, tehát nincs szükség a meglévő gyártósorok átállítására. Ezért akár egy vagy néhány darab termék is előállítható költséghatékonyan, ráadásul rövidebb átfutási idővel.

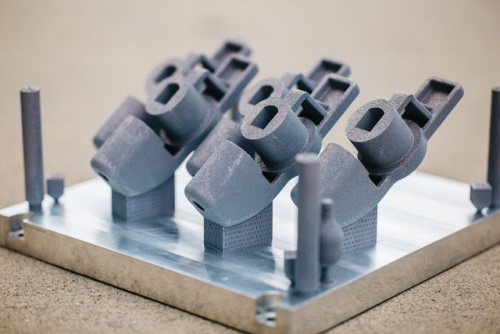

Nyomtatott fém alkatrészek. Az új, alakadó technológia műszaki paramétereit tekintve egyenértékű a jelenleg rendelkezésre álló öntő-forgácsoló technológiával.

Nyomtatott fém alkatrészek. Az új, alakadó technológia műszaki paramétereit tekintve egyenértékű a jelenleg rendelkezésre álló öntő-forgácsoló technológiával.A kutatás középpontjában lévő vezérlőmodul az esetek többségében alumíniumból forgácsolt panelre szerelt pneumatikus és elektropneumatikus egységekből épül fel. A konvencionális, jelenlegi összeállítás beépítési térfogata 5700 köbcentiméter, az alumíniumpanel tömege pedig 2,53 kilogramm. A panel tervezési határait eddig elsősorban a furatrendszer kialakításához alkalmazott forgácsoló megmunkálások technológiai korlátai jelentették. A magyar mérnökök munkájának eredményeképpen a korábbi robusztus panel helyett a komponensek egy kompakt hordozóra helyezhetők. A nyomtatott kivitel egyik különlegessége, hogy a légcsatornák keresztmetszetének nem kell feltétlenül kör alakúnak lennie, azaz azonos átömlési keresztmetszet mellett a csatornák alakja meghatározott keretek között változhat. Ennek köszönhetően a csatornák egymás mellé helyezhetők, szemben azok korábbi, egymás fölötti elrendezésével. Az így megtervezett és nyomtatott munkadarab 90 százalékkal lett könnyebb forgácsolással előállított elődjénél.

Szigorú követelmények

A munka egyik legnagyobb kihívását az jelentette, hogy az új megoldásnak teljesítenie kellett a hagyományos panelekre vonatkozó követelményeket. A terméknek egyebek között meg kell felelnie mind a szerkezeti EN12663 (L kategória), mind a mechanikai EN 61373 (1. kategória, B osztály) elvárásoknak, ráadásul ellent kell állnia a 720 órás sópermettesztnek a DIN EN ISO 9227 szabvány szerint. Az eszköz legalacsonyabb sajátfrekvenciájának legalább 30 hertznek kell lennie, és a csővezetékben nem szabad vízzsáknak képződnie. A gyártás megkezdése előtt a mérnökök a statikus és dinamikus FEM (Finite Element Method; magyarul: végeselem-módszer) elemzésével validálták a terveket.

EOS M 290 3D nyomtató – alkalmas alumíniumból, acélból, titánból, továbbá nikkel- és kobalt-króm ötvözetekből való nyomtatásra.

EOS M 290 3D nyomtató – alkalmas alumíniumból, acélból, titánból, továbbá nikkel- és kobalt-króm ötvözetekből való nyomtatásra.A gyártás során a DMLS (Direct Metal Laser Sintering) technológia és az AlSi10Mg anyagminőség mellett tették le a voksot a Knorr-Bremse mérnökei. A koncentrált lézersugár pontosan azokon a helyeken olvasztja (szinterezi) a por állagú alapanyagot, amelyek a konstrukciós modellben meghatározottak. Rétegről rétegre, 60 mikrométeres lépésekben növekszik a szerkezet alulról felfelé. Maga a tiszta nyomtatási idő végül 12 órát vett igénybe, további három órára volt szükség az előkészítéshez és az utólagos munkálatokhoz, mint például a támasztórendszer eltávolításához.

Ezután a prototípuson terhelési teszteket és a pneumatikus funkciók vizsgálatát is elvégezték. A darab légtömörségét a szerelés megkezdése előtt kétféleképpen is ellenőrizték: a nyomtatott panelt a megfelelő tesztelő infrastruktúrához csatlakoztatva, a nyomást fokozatosan növelve, a nyomásesést mérve a rendszer tömörségét ellenőrizték. A légtömörségi tesztet ezután vízfürdőben is elvégezték. A vizsgálati nyomáson (13 bar), amely harmadával haladta meg a 10 bar maximális üzemi nyomást, az összes mért érték a hagyományos panelekre előírt tűréshatárokon belül volt. A szerelt egység probléma nélkül teljesítette az IEC 61373: 1999-01 (1. kategória, B osztály) szerinti vibrációs teszteket – amivel indirekt módon a korábbi FEM-számítás eredményei is validáltnak tekinthetők.

Végleges a modell

Maga a vezérlőpanel végleges modellnek tekinthető, és bár a prototípusgyártás során a belső felületek tisztítása és pormentesítése nem tűnt nagyobb kihívásnak, sorozatgyártás esetén erre a munkafolyamatra nagyobb hangsúlyt kell fektetni. A technológia kiterjedt alkalmazásának akadálya egyelőre a jelenleg még hiányzó 3D nyomtatási eljárásra vonatkozó jóváhagyási eljárás. Az ezzel kapcsolatos szabályok kidolgozására irányuló munka azonban már javában zajlik. A vállalat ugyanakkor nem tekinti befejezettnek az innovációs eredményeket a vasúti fékrendszer területén, a homokoló rendszerek vezérlőpanelje a technológiai fejlesztésnek csupán az első lépése volt.

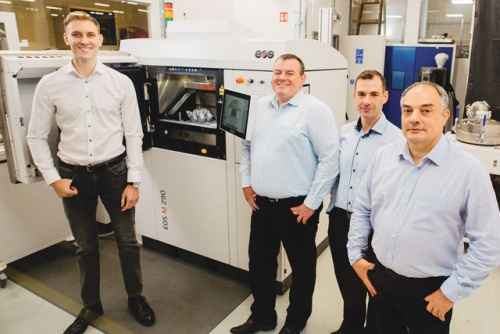

Mérnökök, akik a 3D fémnyomtatás validációján dolgoznak a Knorr-Bremse Budapestnél (balról jobbra): Nagy Ábel, Halász Béla, Kékedi Barnabás, dr. Kovács Attila.

Mérnökök, akik a 3D fémnyomtatás validációján dolgoznak a Knorr-Bremse Budapestnél (balról jobbra): Nagy Ábel, Halász Béla, Kékedi Barnabás, dr. Kovács Attila.A Knorr-Bremse ennél a panelnél komplexebb, több pneumatikus készüléket és elektromos csatlakozásokat is magában foglaló, összetettebb rendszerek tervezését is elkezdte. A fejlesztők célja ugyanis az, hogy minden típusú és nagyságú vezérlőegységnél elérhessék a súly- és térfogatcsökkenést a 3D nyomtatásra való átállásnak köszönhetően.•