Egy alig ismert sikerágazat: öntészet

A szakember már a felvezető kérdésemre felvonja a szemöldökét. Úgy kezdtem ugyanis, hogy „amióta Magyarországon megszűnt az alumíniumgyártás…”. Az sem segített a helyzetemen, hogy rögtön úgy módosítottam, hogy „amióta Magyarországon már nem működik alumíniumkohó…”. Az öntészet szóig már el sem jutottam, Hatala Pál igyekezett helyre tenni a kérdést:

– A közvéleményben valóban az terjedt el, hogy valamikor a rendszerváltás környékén bezárták a hazai alumíniumkohókat, megszűnt a magyar primer alumíniumgyártás, de ez nem állja meg a helyét. Inotán csak 2006-ban szűnt meg az utolsó hazai primer alapanyaggyártó üzem. Az is igaz, hogy a kilencvenes évek elején a teljes hazai öntvénygyártás az 1975. évi termelés 15 százalékára zuhant vissza, és ezen belül az alumíniumöntvények mennyisége is a töredékére csökkent. De pár év múlva újjáéledt számos, életképes öntöde, sőt újak is alakultak. Ettől kezdve mintegy féltucatnyi modern, nagy teljesítményű, úgynevezett szekunder olvasztóműben kezdődött és folyik ma is a hazai alumíniumhulladékok újrahasznosítása, visszaolvasztása, vagyis alapvetően öntészeti ötvözetek nagy mennyiségű előállítása. És ehhez még hozzá kell adni a hazai félgyártmánygyártás, az alumíniumszerkezetek stb. gyártásának jelentős növekedését is. Az 1989-es hazai alumíniumkohászati termelés – a mintegy 100 ezer tonnás primer alumíniumgyártás mellett is – csak mintegy fele volt a 2009. évi alumíniumkohászati teljesítménynek. Tehát igenis létezik és fejlődik a hazai alumíniumkohászat, nem a fogalom szűkebb, hanem tágabb értelmében is. Magyarországon ma egyébként csak egyetlen primer fém alapanyaggyártó létezik: a dunaújvárosi vaskohó.

Most már csak azzal kellene tisztában lennem, mit is értünk elsődleges meg másodlagos alapanyaggyártáson. Maradva az alumíniumnál…

– Az elsődleges vagy primer alumínium-előállítás a középiskolában megismert bauxit-timföld-alumínium többlépcsős útvonalat követi. Vagyis az alumínium ércéből először alumínium-oxidot, majd elektrolízis segítségével tiszta fémalumíniumot állítunk elő. A másodlagos vagy szekunder alumíniumgyártás a különböző alumíniumhulladékokat tekinti alapanyagnak, ebből készíti el a különböző ötvözeteket. Az alumínium ugyanis számos előnyös tulajdonsága mellett az újrahasznosítás szempontjából is kiváló anyag: válogatott hulladéka szinte a végtelenségig újra feldolgozható, gyakorlatilag minőségromlás nélkül újra jó minőségű ötvözetek állíthatók elő belőle.

Ezt úgy értsem, hogy az én szelektíven gyűjtött sörösdobozomból is készülhet Mercedes hengerfej?

– Nem. Mint jeleztem, csak az elvárt öntészeti célok szempontjai alapján válogatott hulladékok újrahasznosítása esetében állíthatók elő ismét kifogástalan minőségű és megfelelő tulajdonságú ötvözetek. Nem véletlen, hogy az elmúlt két-három évtizedben az öntészeti ötvözetek gyártása – a hulladékok újrahasznosítása révén és alapvetően a járműipar óriási mennyiségű alumíniumöntvényalkatrész-igénye miatt – új iparággá nőtte ki magát a világon és Magyarországon is. Persze, bizonyos mennyiségű primer termékre változatlanul szükség van. A világ számos országában gyártanak kifogástalan, tanúsított minőségű nyersalumíniumot, illetve több száz fajta ötvözetet, amelyek 15-50 kilós tömbökben érkeznek meg az öntödékhez, ugyanúgy, mint a másodlagos termékek.

Gondolom, a hazai öntödék is az autógyári megrendelésekből élnek…

– A mintegy 130 hazai öntöde közül a legnagyobbak és legfejlettebbek bevétele valóban túlnyomórészt ilyen járműipari megrendelésekből áll össze, míg a kisebbek döntő többsége más iparágaknak gyárt öntvényeket. Azt mondanom sem kell, hogy hosszú és nehéz út vezet odáig, amíg egy gyár a járműipari gyártó-összeszerelő társaságok beszállítója lehet. Ezek a cégek ugyanis nem ismerik a „jó” a „nagyon jó” vagy a „kiváló” minőséget, csak egyet: a „tökéletest”. Aki ezt teljesíteni tudja, és hosszú távon a szállítási pontosságban is betartja a szigorú előírásokat, annak általában hosszú évekig valóban nincs gondja a megrendelésekkel.

Egy autóban több száz ilyen öntött alkatrész lehet. Ezek közül hányra „szakosodtak” a hazai üzemek?

– Nem több száz, hanem a nagyméretű gépjárművekben gyakran akár több ezer is. Ezek közül egy-egy hazai öntöde jellemzően 10-20-30-féle öntvény gyártását vállalja, vállalhatja, de ezen belül a darabszám elérheti az évi több százezer, sőt több millió darabot is.

Ha az öntöde mindegyik autógyárnak más és más alkatrészt gyárt, még nagyobb lehet az üzlet…

– Ez két okból sem szokásos megoldás. Egyrészt még egy komoly méretű öntöde is csak 5-6-7 fajta ötvözetet használ. Az olvasztómű ugyanis nem konyhai fazék, amelyben egymás után bármit főzhetek: bizonyos ötvözőanyagok korlátozzák, sőt megakadályozzák az olvasztóberendezések változó használatát. Másrészt az öntödék között is van bizonyos mértékű szakosodás: ki ebben jártasabb, ki abban, a tartósan kiváló minőség biztosítása még ma is jórészt a szakemberek speciális felkészültségétől függ. Ezenkívül az öntödék között, meglepő módon, létezik egyfajta korrekt versenytársi hozzáállás is: nem akarják a másikat feltétlenül legyőzni, netán tönkretenni, nem gyakran mennek át egymás „térfelére”.

A járműipari tömegtermelés már igen távol kerülhetett az évtizedekkel ezelőtti „homokformázós” öntészettől…

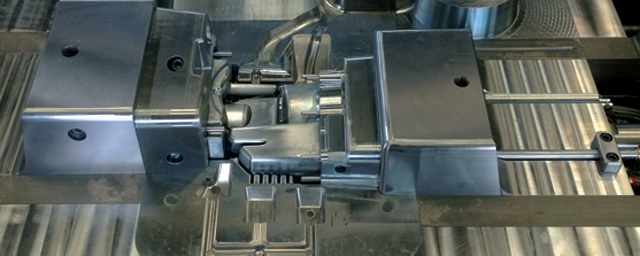

– Természetesen, de még az is létezik: kis darabszámhoz vagy éppen egy-egy prototípus elkészítéséhez értelmetlen lenne tízmilliókba kerülő szerszámot készíteni, ha meg lehet oldani tizedannyiból is. Ismerek például egy kis hazai céget, amelynél éppen ilyen okból sorban állnak a nagy öntödék: szabadalmaztatott módszerével egy példányban a legbonyolultabb formákat is ki tudja önteni. Ezért ugyan igen komoly összegeket kér, de még így is jól jár mindenki. A nagy darabszámokat viszont szinte kizárólagosan az úgynevezett nyomásos öntéssel állítják elő, amely gyors, alapvetően környezetbarát és könnyen automatizálható. Onnan kapta a nevét, hogy az olvadt fémet nagy nyomás segítségével, nagy sebességgel juttatják be a formaüregbe.

Mennyi időre van szükség, hogy megszilárduljon az olvadék, magyarul elméletileg milyen gyors lehet a termelés?

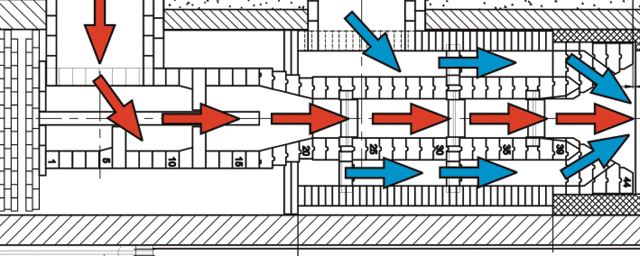

– A fizika törvényeit nem lehet felülírni, viszont például a kokillák, az acél szerszámok intenzív hűtésével alaposan meggyorsíthatjuk a folyamatot, ráadásul egy-egy szerszámban akár 8-10-12 formát (fészket) is elhelyezhetünk. Ma már például a vákuummal segített, nagy nyomású öntésnél akár 10-20 másodpercenként is hozzájuthatunk tucatnyi, összetett szerkezetű, tökéletes geometriájú és minőségű munkadarabhoz, amelyeknél már sokszor elenyésző az utólagos megmunkálási igény.

Most tulajdonképpen csak az alumínium öntészetéről beszélünk, vagy más könnyű- és színesfémekéről is?

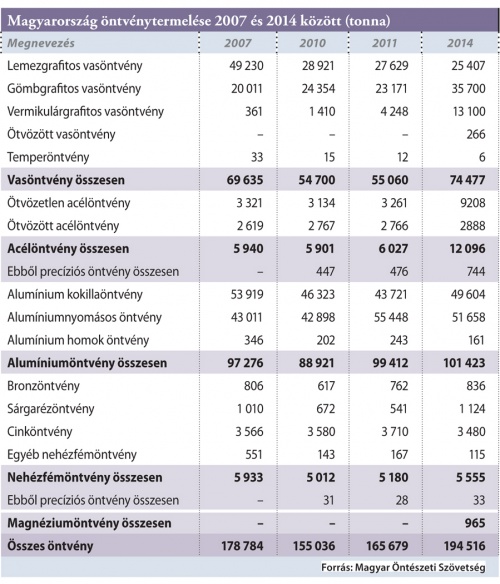

– Jórészt alumíniumról, hiszen ez teszi ki a hazai öntészeti termelés több mint felét, ráadásul a nyomásos technológia alapvetően erre vonatkozik. Magnéziumöntvényből is akad évente néhány száz tonna, de például a „high-tech” körbe tartozó speciális (titán, wolfram, lítium stb.) öntészet Magyarországon még nem valósult meg. Ami pedig a színesfémeket illeti, a cink, sárgaréz és bronz együttes részesedése sem haladja meg a 2-3 százalékot.

Ezek szerint még mindig a „régimódi” vas- és acélöntvények teszik ki a teljes termelés több mint 40 százalékát?

– A mintegy 200 ezer tonnából közel 90 ezret, de „régimódiságról” szó sincs. A legújabb gömbgrafitos vagy vermikuláris grafitos vasöntvények, illetve a speciális acélöntvények olyan tulajdonságokkal rendelkeznek, amelyek azonos árkategórián belül semmi mással nem helyettesíthetőek. Nem véletlen, hogy a gép-, villamosenergia- és az építőipar mellett éppen a járműipar a legnagyobb megrendelőjük. A legmodernebb hazai vas- és acélöntödék ugyanúgy szállítanak termékeket a Suzukinak, az Audinak vagy éppen a Fordnak és a Caterpillarnak, mint az alumíniumöntödék, csak ők nem hengerfejet vagy lengéscsillapítót, hanem mondjuk féktárcsát vagy hajtókart gyártanak. Ám a minőségre természetesen ugyanaz igaz, mint az alumíniumnál: csak a minden szempontból tökéletes az elfogadható. Sokat mondó adat, hogy a már bejelentett új beruházásoknak köszönhetően 2018-ig mintegy 20 százalékos növekedés várható a hazai vasöntvénytermelésben.

A 130 hazai öntöde közül hány tartozhat a világszínvonalú kategóriába?

– Becsléseink szerint úgy 12-15. A hazai öntödék mintegy harmada külföldi tulajdonban van, a kiemelkedők között azonban található jó néhány teljesen magyar tulajdonú, mondhatni „családi” vállalkozás is. Ez a szám persze lehet valamivel nagyobb is, hiszen a szövetségnek nem tagja minden hazai öntöde, és néhányan nem szívesen teregetik ki a lapjaikat. Egyébként az úgynevezett „átlagos minőség” is igen magas igény- és gyártási színvonalat követel meg, másként az ágazat nem tudná a termelése mintegy 80 százalékát exportálni. Aki nem tudott megfelelni a világpiaci igényeknek, azt a válság könyörtelenül kirostálta. Mutatja ezt az is, hogy jelenleg 30-35 öntödével kevesebb működik itthon, mint egy évtizeddel ezelőtt.

A külföldön már nagy médiaérdeklődéssel kísért új fejlesztések, mint például a fémhabok, fémkompozitok nem jutottak még el hozzánk?

– Azt azért le kell szögeznünk, hogy Magyarország ezen a területen sem az alapkutatások és a világot megrengető innovációk hazája. Az egyetemeken, kutatóintézetekben kísérleteznek új dolgokkal, és tudom, hogy a Miskolci Egyetem és a Bay Zoltán Intézet alapkutatásaiból kinőve egy-egy cégnél végeznek a fémötvözetek űrkutatásával kapcsolatosan alapkutatásokat, illetve gyártanak például alumíniumhab termékeket. Az előbb említett világszínvonalú öntödékre azonban inkább a „követő” technológia profi alkalmazása a jellemző. Ehhez persze elengedhetetlen a legkorszerűbb ismeretek birtoklása, a legkorszerűbb, legmagasabb szintű technológiák, szimuláció, robotizáció stb. termelésbe állítása, ezek nélkül ugyanis ma már nem létezhet egyetlen modern öntöde sem. A piacon kapható fejlett szimulációs programok szinte feleslegessé tesznek olyan régi fogalmakat, mint például a többszöri próbaöntés.

A robotok pedig már nemcsak az anyagmozgatásban, öntvénytisztításban vagy megmunkálásban, de a minőség-ellenőrzésben és a logisztikában is helyettesítik az embert, a segítségükkel hihetetlenül sok időt és költséget lehet megspórolni.

Végezetül egy nem technikai kérdés: úgy tudom, a Szövetség az élére állt annak a kezdeményezésnek, hogy a huszonnegyedik órában végre megoldják a szakmai utánpótlás kérdését.

– Tegyük hozzá: kényszerből. Az elmúlt húsz évben ugyanis egyértelműen kiderült, hogy az állam nem hajlandó megfelelő mértékben finanszírozni sem a felső-, sem a középfokú öntészképzést, amely ennek következtében szinte teljesen elsorvadt. A szakma azonban azt szeretné, hogy nagy terveihez legyen megfelelő szakmai utánpótlás is, így kénytelen-kelletlen, de megértette, hogy a zsebébe kell nyúlnia, mert más megoldás nincs. Szövetségünk ehhez egyfajta kezdeményező és koordinátori szereppel járult hozzá. Hiszen valakinek össze is kellett hangolnia az egyetemek, szakközépiskolák és termelőüzemek eltérő és azonos érdekeit, utána pedig az elképzelés egészét el is kellett fogadtatnia a döntéshozókkal.

Hány cég és oktatási intézmény vesz részt ebben a projektben?

– Több mint húsz cég adja össze a képzési költség hiányzó kétharmadát, ami bizony évente meghaladja a százmillió forintot. A felsőfokú képzés magától értetődően továbbra is a Miskolci Egyetem Műszaki Anyagtudományi Karán folyik, idén ősztől már duális rendszerben is. Már két szakközépiskolában – Győrött és Csepelen – képeznek középfokú, alapvetően öntészeti és melegüzemi képzettségű szakembereket, és jövőre Szolnok is csatlakozik hozzájuk. Az itt végzett fiatalok remélhetőleg nagy számban helyezkednek el öntészeti területen, illetve jelentkeznek majd a szakirányú egyetemi tanulmányokra is.•